Процесс изготовления высококачественных магнитов NdFeB

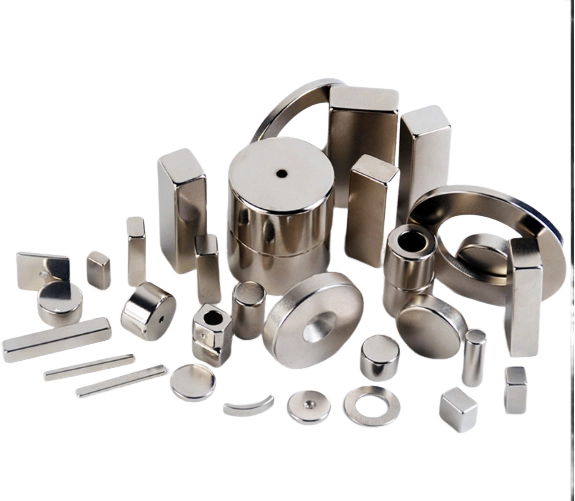

Высококачественные магниты из неодима-железа-бора (NdFeB) находятся на переднем крае современных технологических инноваций, обеспечивая высокую эффективность в широком спектре отраслей. Эти магниты ценятся за свои исключительные магнитные характеристики, включая высокое энергетическое произведение, высокую коэрцитивную силу и повышенную термостабильность. Изготовление таких высокопроизводительных магнитов — сложный и строго контролируемый процесс, требующий передовых знаний и точного машиностроения.

Компания Mishma Industry (Shanghai) Co., Ltd. , признанный лидер в этой области, освоила этот сложный производственный процесс. Благодаря применению передовых технологий и строгому контролю качества компания поставляет высококачественные магниты NdFeB, отвечающие самым высоким промышленным требованиям.

1. Подготовка сырья

Основа высококачественных магнитов NdFeB начинается с тщательного отбора высокочистого сырья. Ключевые компоненты — неодим, железо, бор и некоторые редкоземельные элементы, такие как диспрозий и празеодим, — закупаются с строгим контролем качества и однородности. Эти элементы смешиваются в точных пропорциях для получения лигатуры. Этот этап имеет решающее значение, поскольку чистота и стехиометрический баланс сплава напрямую влияют на конечные эксплуатационные характеристики магнита.

2. Быстрое затвердевание (литье полосы)

После приготовления сплав подвергается быстрому затвердеванию – процессу, при котором расплавленный сплав выдавливается на быстро вращающийся медный диск. Этот метод, известный как литьё в ленту, обеспечивает быстрое охлаждение сплава, образуя тонкие ленты с мелкозернистой микроструктурой. Сверхбыстрое охлаждение минимизирует образование нежелательных фаз и способствует равномерному распределению элементов, что крайне важно для достижения высоких магнитных характеристик на последующих этапах.

3. Водородная декрипитация и обработка порошка

Затем литые ленты подвергаются водородной декрепитации. В ходе этого процесса ленты подвергаются воздействию водородной атмосферы, что приводит к охрупчиванию материала за счёт поглощения водорода. Это облегчает механическое разрушение лент до состояния грубого порошка. После этого процесс дегидрирования удаляет поглощенный водород, что позволяет получить порошок с требуемым размером частиц и морфологией. Этот этап крайне важен для обеспечения равномерного уплотнения и оптимальной микроструктуры готового изделия.

4. Магнитное выравнивание и уплотнение

Дегидрированные порошки выравниваются в сильном внешнем магнитном поле, ориентируя магнитные домены в желаемом направлении. Такое выравнивание играет ключевую роль в достижении высокой остаточной намагниченности и плотности энергии. После выравнивания порошки прессуются в заданную форму с помощью изостатического или аксиального прессования под высоким давлением. Точность прессования обеспечивает равномерное выравнивание и плотность частиц, что критически важно для достижения максимальных магнитных свойств и механической целостности.

5. Спекание и последующая термическая обработка

Спрессованные заготовки затем спекаются при высоких температурах, обычно от 1000 до 1200 °C. Этот процесс обеспечивает диффузию атомов и формирование границ зерен, что приводит к получению плотного, монолитного магнита. Параметры спекания — температура, время и атмосфера — тщательно контролируются для оптимизации магнитных характеристик и механической прочности. После спекания магниты часто подвергаются термической обработке, такой как старение или отпуск, что дополнительно стабилизирует микроструктуру и повышает коэрцитивную силу.

6. Механическая обработка и отделка поверхности

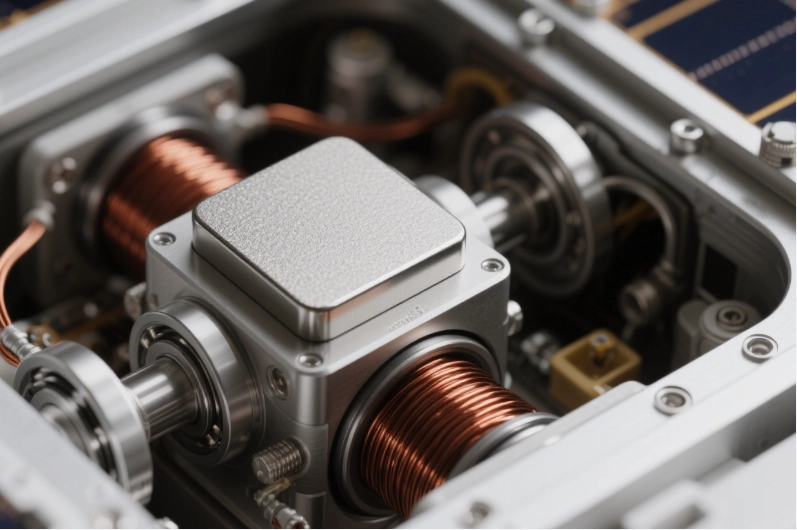

После спекания магниты могут быть подвергнуты прецизионной обработке для достижения точных размеров, особенно для компонентов, используемых в двигателях, датчиках или медицинских приборах. Методы обработки включают шлифование, резку и электроэрозионную обработку (ЭЭО), в зависимости от требуемой формы и допусков.

Для защиты магнитов от коррозии и механического износа применяются различные виды обработки поверхности. Обычно используются никель, эпоксидная смола или парилен, выбираемые в зависимости от экологических требований конкретного применения. Эти покрытия необходимы для обеспечения долговечности и химической стабильности магнитов в суровых условиях эксплуатации.

Изготовление высококачественных магнитов NdFeB — это многоэтапный, высокоточный процесс, сочетающий материаловедение, передовые технологии производства и строгий контроль качества. Каждый этап, от выбора сырья до окончательной обработки поверхности, играет ключевую роль в определении производительности, надежности и срока службы магнита.

Компания Mishma Industry (Shanghai) Co., Ltd. занимает лидирующие позиции в этой отрасли, поставляя магниты NdFeB мирового класса для требовательных применений, таких как электромобили, ветряные турбины, аэрокосмические системы, промышленная автоматика и многое другое. Сочетая технические инновации с глубоким отраслевым опытом, компания Mishma гарантирует, что её магниты соответствуют меняющимся потребностям мировых технологических лидеров — как сегодня, так и в будущем.